Prüfung elektrischer Anlagen und Betriebsmittel

Warum prüfen und wie dokumentieren?

Umgangssprachlich wird die Prüfung der elektrischen Anlagen und Betriebsmittel oftmals als „DGUV V3- Prüfung" (ehem. BGV A3 sowie vormals VBG 4) bezeichnet. Auch die Bezeichnung „e-Check" taucht in diesem Kontext gelegentlich auch. Doch wie sind nun wirklich die gesetzlichen und berufsgenossenschaftlichen Anforderungen an die Prüfung und vor allem an die Dokumentation?

Warum muss geprüft werden?

Wie oft muss geprüft werden?

Wie ist die Prüfung zu dokumentieren?

Warum dokumentiere ich das Datum der letzten Prüfung?

Fiktives Beispiel

Warum muss geprüft werden?

Es ist nicht leicht den Durchblick im Paragrafen-Dschungel zu behalten.

Grundlage für die Prüfung sind das Arbeitsschutzgesetz, die Arbeitsstättenverordnung sowie die Betriebssicherheitsverordnung. Konkretisiert werden diese durch die Arbeitsstättenregeln (ASR), Technischen Regeln (TRBS, TRGS) und weitere spezielle Vorgaben (z.B. BG- Vorschriften, Normen).

Am Besten lässt sich dies wohl an einem einfachen Beispiel erklären:

Nehmen wir an Sie betreiben eine Kfz- Werkstatt. Für das Zuschneiden von Blechen werden Winkelschleifer (umgangssprachlich „Flex") eingesetzt. Bei diesem Winkelschleifer handelt es sich somit um ein Arbeitsmittel gemäß Betriebssicherheitsverordnung. Auch wenn Ihr Betrieb schon lange besteht, erwartet der Gesetzgeber von Ihnen, dass vor dem Einsatz dieses Arbeitsmittels eine Gefährdungsbeurteilung durchgeführt wird. Hierin sind alle Gefährdungen einzubeziehen, die von der Verwendung dieses Arbeitsmittels ausgehen, und zwar von

- dem Arbeitsmittel selbst (z.B. Verletzungsgefahr durch rotierende Trennscheibe),

- der Arbeitsumgebung (z.B. elektrischer Anschluss in der Werkstatt) und

- den Arbeitsgegenständen, an denen Tätigkeiten mit diesem Arbeitsmittel durchgeführt werden (z.B. Schnittverletzung am zugeschnittenen Blech).

In der TRBS 1111 werden die Anforderungen an die durchzuführende Gefährdungsbeurteilung weiter erläutert. Da hierbei auch die sogenannten Wechselwirkungen zu berücksichtigen sind, wird über die Arbeitsumgebung automatisch die Brücke zur Arbeitsstättenverordnung (ArbStättV) sowie den dazu konkretisierenden Arbeitsstättenrichtlinien (ASR) geschlagen. Analog verhält es sich mit den Wechselwirkungen zu den Arbeitsgegenständen (z.B. TRGS 800 – Brandschutzmaßnahmen, hier exemplarisch durch Funkenflug beim Trennen).

Bis hierher haben wir jetzt nur die gesetzlichen Anforderungen betrachtet. Darüber hinaus gibt es auch noch Anforderungen z.B. seitens der für Ihr Unternehmen zuständigen Berufsgenossenschaft. Da es aber grundsätzlich um den Schutz der Personen geht, kann in den meisten Fällen davon ausgegangen werden, dass sich die Anforderungen decken.

Wie oft muss geprüft werden?

Da es sich bei unserem Winkelschleifer wie bereits erwähnt um ein Arbeitsmittel nach BetrSichV handelt, welcher durchaus Schäden verursachenden Einflüssen ausgesetzt ist (z.B. Beschädigung der Leitung an einer scharfen Blechkante), ist dieser auch wiederkehrend zu prüfen (BetrSichV §14 (2)).

Die Art der Prüfung sowie deren Umfang und Frist sind in der durchzuführenden Gefährdungsbeurteilung festzulegen. Ergänzend hierzu sei erwähnt, dass der Arbeitgeber auch die Anforderungen an das Prüfpersonal festzulegen hat.

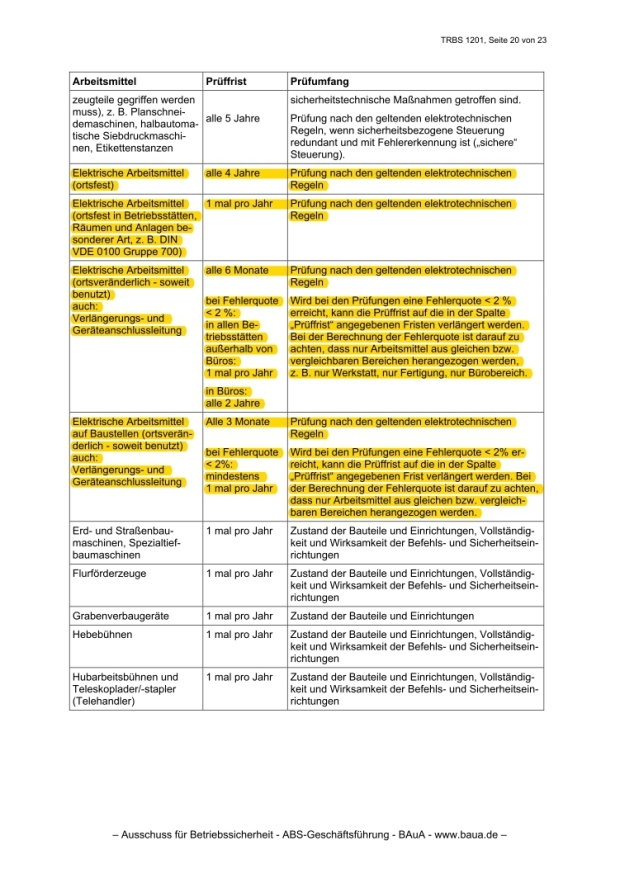

In der Technischen Regel für Betriebssicherheit TRBS 1201 werden die Anforderungen an die Prüfung von Arbeitsmitteln und überwachungsbedürftigen Anlagen konkretisiert. Im Anhang dieser TRBS 1201 sind zudem Prüfanforderungen für gängige Arbeitsmittel beschrieben. Und so ist als Tabelle 2 eine Sammlung bewährter Prüffristen für wiederkehrende Prüfungen/Überprüfungen von Arbeitsmitteln aufgelistet.

Da es sich bei unserem Winkelschleifer um ein ortsveränderliches elektrisches Arbeitsmittel handelt, wird eine Prüffrist von 6 Monaten empfohlen. Sollte die Fehlerquote unter 2% liegen, so ist eine Verlängerung der Prüffrist auf 12 Monate statthaft (auf 24 Monate in Büros).

Aber auch die Elektroinstallation, in der TRBS als sogenannte ortsfestes elektrisches Arbeitsmittel bezeichnet, ist daher regelmäßig zu prüfen. Als Richtwert wird hier alle 4 Jahre, in Räumen und Anlagen besonderer Art 1 mal pro Jahr angegeben.

Erstaunlich ist, wie in der Praxis „eisern" an diesen Fristen festgehalten wird – obwohl sich doch durch die Gefährdungsbeurteilung durchaus die Möglichkeit ergibt, das Prüfintervall individuell festzulegen; das heißt, sowohl zu verlängern als auch ggf. zu verkürzen.

Wie ist die Prüfung zu dokumentieren?

Hinsichtlich der Dokumentation der Prüfung gibt es leider allzu oft Unklarheit. Aber auch hier hilft uns ein Blick in die unterschiedlichen Regelwerke weiter.

Nach der BetrSichV wird gefordert, dass die Ergebnisse einer Prüfung aufgezeichnet und mindestens bis zur nächsten Prüfung aufbewahrt werden müssen. In Bezug auf den Inhalt werden hierbei die Art der Prüfung, der Prüfumfang, das Ergebnis der Prüfung sowie Name und Unterschrift der zur Prüfung befähigten Person. In der präzisierenden TRBS zur Prüfung von Arbeitsmitteln heißt es unter 4.2.2 – Aufzeichnung von Prüfungen dazu:

(1) Der Arbeitgeber legt fest, wie das Ergebnis der Prüfung durch die befähigte Person nach Abschnitt 3.3.2 aufgezeichnet wird. Die Aufzeichnungen müssen der Art und dem Umfang der Prüfung angemessen sein und sollen dementsprechend folgende Angaben enthalten:

Datum der Prüfung, Art der Prüfung, Prüfgrundlagen, was wurde im Einzelnen geprüft, Ergebnis der Prüfung, Bewertung festgestellter Mängel und Aussagen zum Weiterbetrieb, Name des Prüfers.

Hinsichtlich der oft verwendeten Prüfplaketten gibt es hierzu lediglich einen Hinweis, dass dies zusätzlich in Form einer Prüfplakette dokumentiert werden kann.

Aus Sicht der berufsgenossenschaftlichen Vorschriften DGUV V3 gibt es keine unmittelbare Forderung nach der Dokumentation einer Prüfung. Lediglich wenn auf Verlangen der BG das Führen eines Prüfbuches erforderlich ist. In der Praxis wird vorwiegend aufgrund der zu beachtenden technischen Regeln, hier speziell der DIN- VDE- Normen, ein mehr oder weniger aussagekräftiges Prüfprotokoll erstellt.

Warum dokumentiere ich das Datum der letzten Prüfung auf der Prüfplakette?

Wie im vorhergehenden Absatz beschrieben gibt es hinsichtlich der Anbringung einer Prüfplakette keine gesetzlichen Vorgaben. Gängige Praxis ist jedoch, speziell bei Elektroprüfungen eine Prüfplakette mit dem Zeitraum der nächsten Prüfung anzubringen – außer bei den durch das IB Zölch durchgeführten Prüfungen!

Lassen Sie mich erläutern, warum ich stattdessen Prüfplaketten mit dem Zeitraum der letzten Prüfung anbringe.

Zunächst mal wird bei der ersten Prüfung, die ich durchführe, ein Grundetikett mit einer fortlaufenden, betriebsspezifischen Nummer – sowohl im Klartext als auch als Barcode – angebracht. Hierauf wird der Zeitraum der Prüfung (Monat-Jahr) angegeben.

Besonderheit ist hier, dass bei jedem Prüfling ein Etikett angebracht wird, unabhängig davon ob das Prüfergebnis positiv oder negativ war. Prüflinge, deren weitere Nutzung eine Gefahr darstellt (z.B. defekte Leitung), werden selbstverständlich der weiteren Verwendung entzogen.

Nach dem Abschluss der Prüfungen ist die neue Prüffrist anhand der gewonnenen Erkenntnisse festzulegen. Hierbei können durchaus Eingrenzungen auf bestimmte Arbeitsmittel oder Arbeitsbereiche vorgenommen werden – also entsprechend verkürzt oder verlängert werden. Daher stellt sich für mich die Frage, wie Prüfkollegen schon ab dem ersten Prüfling den neuen Prüfzeitraum auf Etiketten angeben können?

Ein weiterer Vorteil der Dokumentation des letzten Prüfzeitraums liegt aber für mich aus der Sicht des Nutzers. Gemäß den gesetzlichen Vorgaben ist es eine Grundpflicht des Arbeitgebers, Arbeitsmittel vor ihrer jeweiligen Verwendung u.a. durch Inaugenscheinnahme zu kontrollieren. Eine Prüfplakette mit einem nächsten Prüftermin in der Zukunft suggeriert dahert ein einwandfreies Gerät. Bei einem zurückliegenden Prüfzeitpunkt regt dies eher zum Nachdenken an. Je länger also die letzte Prüfung zurückliegt, umso gründlicher sollte diese Inaugenscheinnahme durchgeführt werden!

Doch diese Tätigkeit wird sicherlich nicht der Arbeitgeber durchführen, sondern in den Aufgabenbereich des Arbeitnehmers delegieren. Stellt sich die Frage, woher dies der Arbeitnehmer wissen soll?

Ganz einfach: Den eine weitere Pflicht des Arbeitgebers ist die regelmäßige Unterweisung der Beschäftigten. Also die Gelegenheit, anhand der aus der Gefährdungsbeurteilung u.a. hervorgegangenen Betriebsanweisung das Personal entsprechend zu schulen und zu unterweisen und somit eine rechtskonforme sichere Unternehmenskultur aufzubauen.

Zusammenfassend ergeben sich also durchaus Vorteile:

- Erfassung aller geprüften elektrischen Betriebsmittel (pdf- Liste und csv- Datei)

- leichte Zuordnung defekter Betriebsmitteln durch generell angebrachte Prüfetiketten mit ID- Nummer

- schneller Abgleich eingesetzter Betriebsmittel mit vorhandenen bzw. fehlenden Gefährdungsbeurteilungen (arbeitsplatz- oder tätigkeitsbezogen)

- individuelle Festlegung der Prüffristen anhand der Prüferkenntnisse

- Unterweisung und Sensibilisierung der Nutzer anhand Betriebsanweisung (allgemein) und Gefährdungsbeurteilung (speziell)

Fiktives Beispiel

Zum Abschluss meines Blog- Beitrag möchte ich Ihnen an einem fiktiven Beispiel aufzeigen, was leider in der Praxis häufig vorzufinden ist. Angenommen Sie haben in Ihrem Unternehmen insgesamt 103 ortsveränderliche Betriebsmittel, die sich folgendermaßen aufteilen:

34 Winkelschleifer in der Werkstatt

33 Wasserkocher in der Verwaltung

12 PC- Arbeitsplätze in der Verwaltung, bestehend aus einer im Schreibtisch verlegten Steckdosenleiste mit daran angeschlossenem PC und Monitor.

Bei der durchgeführten Prüfung wird an einem Winkelschleifer eine eingeschnittene Leitung und an einem Wasserkocher ein Schutzleiterwiderstand von 0,31 Ohm bemängelt.

In der abschließenden Auswertung kommt der ausführende Prüfer zu dem Ergebnis:

2 Mängel bei 103 geprüften Geräten entspricht einer Fehlerquote von 1,94%

Aufgrund der Empfehlung der TRBS 1201 (Tabelle 2) wird der Zeitpunkt der nächsten Prüfung in 12 Monaten fällig.

Wenn wir und nun aber die einzelnen Betriebsmittel genauer betrachten, so lässt sich feststellen:

Ein defekter Winkelschleifer bei insgesamt 34 Stück entspricht einer Quote von 2,94%.

Zudem ist es sehr wahrscheinlich, dass der Mangel ‚eingeschnittene Leitung' von den durchzuführenden Tätigkeiten kommt. Prüffristen sind nun so zu bemessen sind, dass anstehende Mängel, mit denen gerechnet werden muss, rechtzeitig festgestellt werden. Da ist es schwer nachvollziehbar, aufgrund von 33 zum Zeitpunkt der Prüfung nicht betroffen Winkelschleifern das Intervall zu erhöhen.Zumal sich der festgestellte Mangel nicht von alleine, sondern mindestens unter dem Zutun einer Person ereignet.

Aber wie sollen die Arbeitnehmer, respektive elektrotechnische Laien, hiervon Kenntnis erhalten und entsprechend sensibilisiert werden?

Aber auch bei den Wasserkochern stellt sich die Frage: der einzelne Wasserkocher entspricht einer Quote von 3,03 %, also auch über der angegebene Fehlerquote von 2%.

Erlauben Sie mir eine kleine Anmerkung: Der Grenzwert der Schutzleiterverbindung liegt nach Norm bei 0,3 Ohm. Über die Betrachtung in diesem Zusammenhang (Ist ein privat mitgebrachtes elektrische Betriebsmittel ein Arbeitsmittel – ja/nein? - Wie ist die geringfügige Überschreitung normativer Grenzwerte bei elektrischen Betriebsmitteln zu sehen?) berichte ich in einem meiner nächsten Blog- Beiträge.

Abschließend seien noch die in der Verwaltung installierten 12 PC- Arbeitsplätze erwähnt. Auch hier würde, gemäß der pauschalen Festlegung ein Prüfintervall von 12 Monaten als ausreichend angesehen. Gemäß der TRBS 1201 würde hier eine Frist von 24 Monaten für Bürobereiche angegeben. Was mir persönlich bei all dieser Betrachtung zu kurz kommt, und hier möchte ich nochmals auf meinen obigen Hinweis zu einem der nächsten Blogbeiträge hinweisen, ist die Betrachtung der Wechselwirkungen. Hier geht es speziell um das Zusammenspiel der ortsfesten Installation mit den daran angeschlossenen elektrischen Betriebsmitteln. Daher: bleiben Sie gespannt.

Sollten Sie aber zwischenzeitlich schon Fragen oder Anmerkungen dazu haben, stehe ich Ihnen gerne zur Verfügung. Kontaktieren Sie mich einfach über das Formular auf dieser Homepage, gerne aber auch per Mail oder Telefon.

Menü öffnen

Menü öffnen